案例2:浅基础2

前一个案例中采用总应力法Tresca模型分析了不排水条件下作用在黏土上的浅基础。然而有效应力法无论是使用方便性还是理论基础,大多数情况下都能满足要求。有效应力法采用的岩土材料参数都是在排水条件下测得的,软件在分析时可以显式的计算短期条件下超静孔隙水压力的发展。因此,采用有效应力法时可以同时计算短期和长期情况,这在上一个案例的总应力法中是无法实现的。

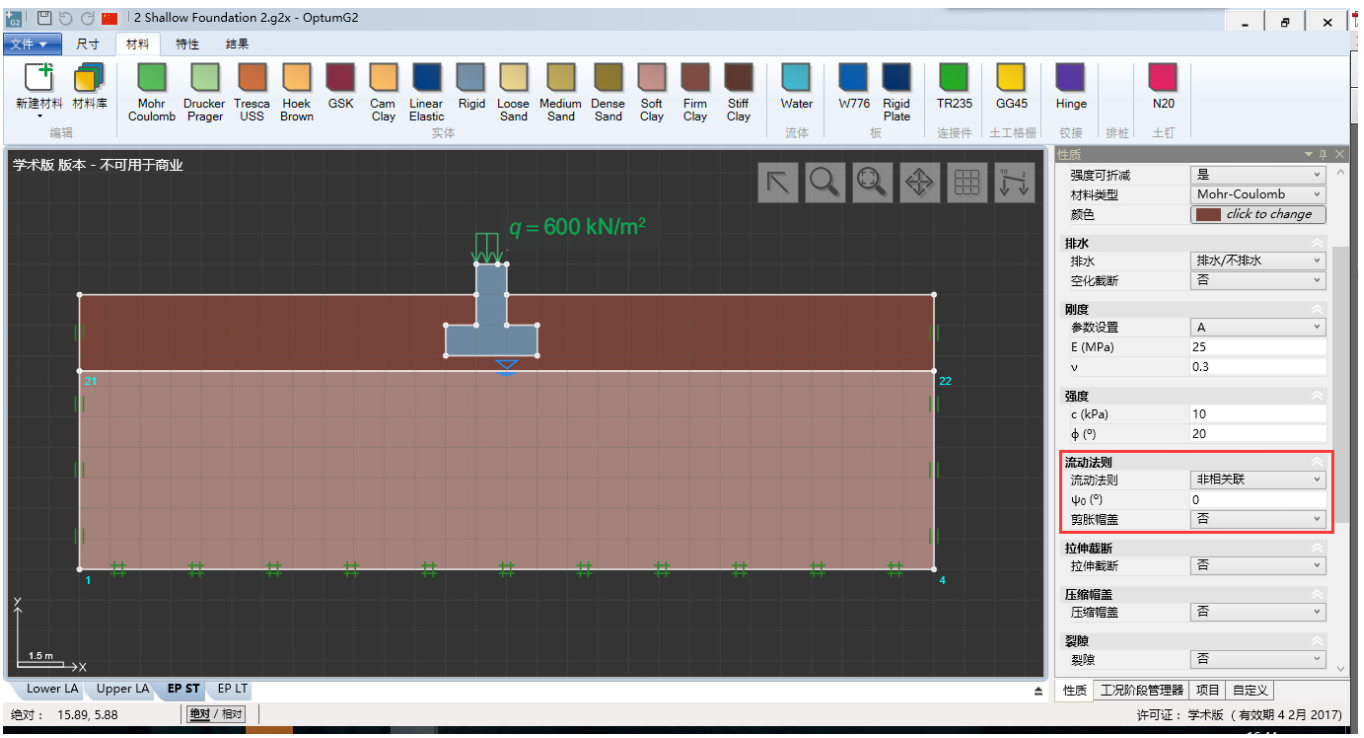

该案例中使用的岩土材料为软件自带材料Firm Clay-MC(Mohr-Coulomb硬黏土,E = 25 MPa,v = 0.3,c = 10 kPa,φ = 20°)。模型尺寸(如图2.1)和上一个案例中的一样。同样的,本案例中也将采用极限分析得到地基承载力,采用弹塑性分析得到基础沉降。

不同于上一个案例,本例中在地表以下2.5 m处定义一个静水位。地下水位的定义采用「特性」工具栏中的「地下水位」工具进行。

注:案例教程1-浅基础1链接地址:http://bbs.kulunsoft.com/forum.php?mod=viewthread&tid=3515。

另外,本案例中还需要区别长期和短期条件,即硬黏土材料的排水条件为「排水/不排水」,这意味着在短期条件下将考虑超静孔隙水压力,而长期条件下则无超静孔隙水压力。在「工况阶段管理器」界面中可以对每个工况阶段单独设置相应的短期/长期条件(如图2.2所示)。

当设置了水力边界条件或流体材料时,所有的分析方法中都需要考虑水力模型。在OptumG2中,所有的渗流计算均考虑为通用变饱和分析。因此,既需要考虑饱和渗透系数,又需要考虑水利模型。在本案例中,我们采用线性水力模型(见「材料手册」),且保持参数默认值,如图2.1所示。

最后,对于任意的短期分析,都需要首先计算初始地应力状态。如上一案例中所述,可以在单独的工况阶段中计算处理地应力,或者(如果没有指定「从」工况阶段),软件则采用「K0分析」或「重力荷载」作为分析方法自动计算初始地应力。无论采用哪种初始地应力计算方法,分析中都会计算初始孔隙水压力。在本案例中,采用「K0分析」,并设置土压力系数K0=0.66(如图2.1所示)。

2.1 极限分析

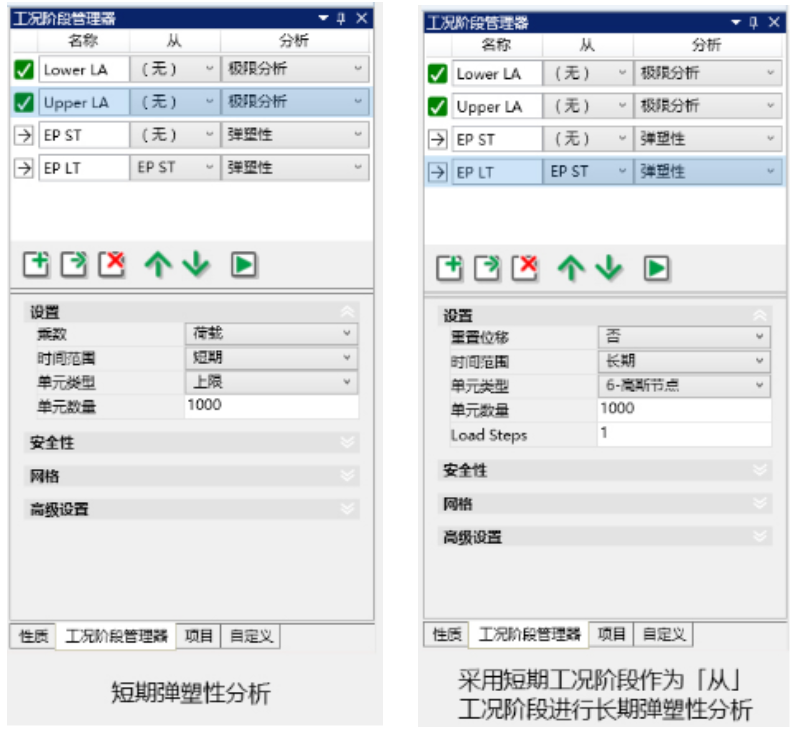

对模型分别进行上限和下限极限分析,分析步骤和上一案例相同,除了本案例中「时间范围」需要设置为「短期」。「单元数量」设置为1000,采用「网格自适应」且「自适应迭代次数」为3(如图2.2所示)。

计算得到如下结果:

或者:

qu = 697.4 kN/m2 ± 4.3% (2.2)

增加单元数量至2000,得到如下结果:

qu = 695.8 kN/m2 ± 2.5% (2.3)

增加单元数量至4000:

qu = 696.8 kN/m2 ± 1.6%

计算结果已经足够精确。需要注意的是,虽然网格单元数量从1000上升至4000时,计算误差减小了近3倍,但是计算平均值的差异只有1%。平均值相对于上限解和下限解的误差往往夸大了平均值的真实误差,这是一个非常典型的现象。真实值相对于上限解和下限解的误差总是趋于相同,因此,这使得平均值往往更接近真实值。

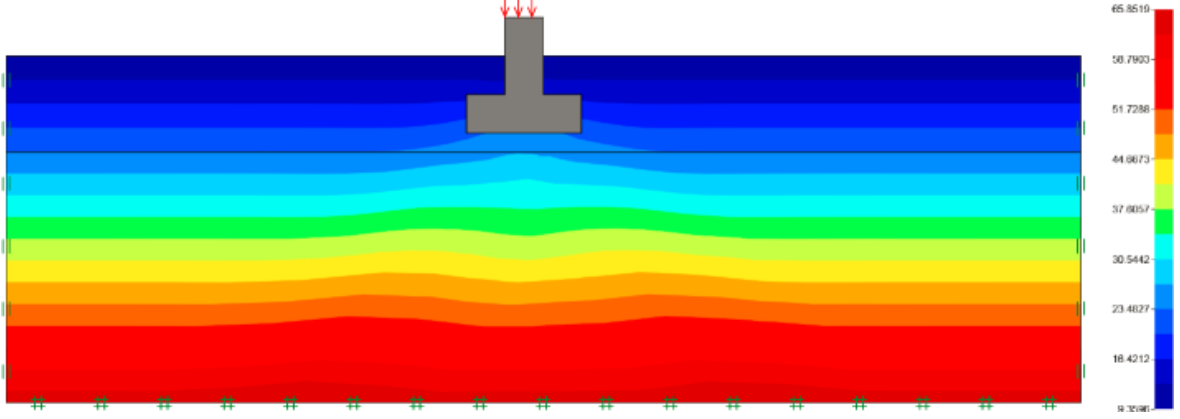

图2.3中给出了不排水抗剪强度的分布。对于本案例中采用Mohr-Coulomb模型,不排水抗剪强度可由下式计算得到(见「材料手册」):

![]() (2.5)

(2.5)

其中 ![]()

图2.3 不排水抗剪强度su的分布

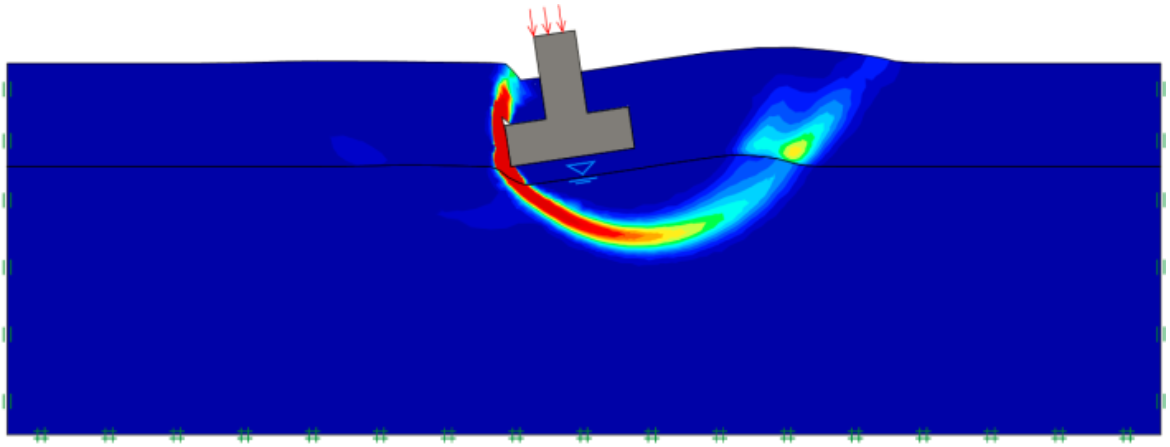

图2.4中给出了基础的破坏模式和剪切耗散的分布。和上一案例中的结果非常相似。

图2.4 破坏模式和剪切耗散分布2.2 弹塑性分析

接下来,我们分析大小为600 kN/m2的固定荷载作用下的基础沉降,如图2.5所示。假设荷载作用在基础上的速度足够快,那么需要考虑不排水条件。然后保持荷载作用不变,直到超静孔隙水压力完全消散。因此,整个分析中既要考虑短期条件,又要考虑长期条件。

图2.5 模型几何尺寸、荷载和材料(上),弹塑性分析中短期(EP ST)和长期(EP LT)的工况阶段设置(下)

该分析需要通过两个工况阶段来完成,首先,在第一个弹塑性分析工况阶段中设置「时间范围」为「短期」。然后复制该工况阶段,并在新的工况阶段中修改「时间范围」为「长期」,同时将「从」工况阶段设置为前面的短期工况阶段。这表示第一个工况阶段的计算结果将作为第二个工况阶段的初始值。图2.5中给出了两个工况阶段的设置参数。可以注意到,软件中允许对长期工况阶段重置位移,即不考虑短期工况阶段中导入过来的位移。由于我们需要分析最终的位移情况,因此并不需要重置位移,该选项保持为默认值「否」。

总的来说,对于弹塑性分析中的「排水/不排水」材料,需要采用非关联流动法则且剪胀角设置为零,才能在短期分析中得到合理的结果(见「理论手册」)。该条件在绘图界面右侧的材料性质界面中设置,如图2.5所示。

两个工况阶段均采用1000个6-节点高斯单元和3步自适应迭代,图2.6中给出了相应的变形计算结果。可以注意到,主要的变形均发生在短期工况阶段,即在本案例中相对于瞬时变形而言,固结效应对变形的影响相对较小。

图2.6 变形和位移( ![]()